Elementos y útiles de trabajo

Colección de trepas

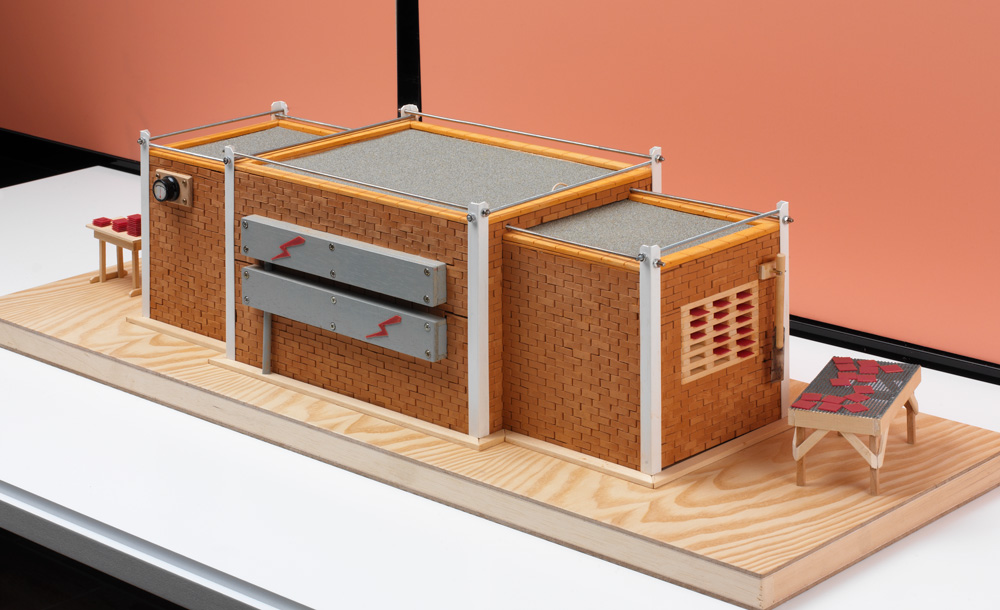

Colección de herramientas y de maquinaria

Relación Cerámica es una exposición de artes plásticas que nace del encuentro entre Oriente y Occidente a través de los maestros Yasuo Hayashi, Enric Mestre y de sus discípulos. este conjunto de artistas de diferentes culturas y generaciones se reune para dialogar y mostrar sus obras, desarrollando con identidad propia las posibilidades de la cerámica como medio de expresión artística.

El Museo del Azulejo Manolo Safont de Onda ha inaugurado una nueva exposición temporal, Cap a un passat sostenible, realizada por alumnos de los institutos Serra d’Espadà y Torrelló y del Máster de Secundaria de la Universitat Jaume I. Cabe señalar que hoy se celebra el Día Internacional de los Museos, por lo que la presentación de la nueva exposición ha servido para recordar el trabajo que hace la institución por preservar y dar a conocer la cultura cerámica de Onda.